甄利平1,宋学峰1,马智明1,赵程2, 吴俊平1

(1. 青岛丰东热处理有限公司,山东 青岛 266108 2. 青岛科技大学,山东 青岛 266061)

摘要:用自行研发的核电不锈钢管低温离子硬化处理设备对尺寸为Ф9.68mm×4000mm的316L奥氏体不锈钢细长薄壁管进行了低温离子氮碳共渗处理,在不锈钢管表面生成厚度大于20微米厚的硬化层,该硬化层为氮和碳在奥氏体中的过饱和固溶体(S相),具有高硬度和高耐蚀的性能,各项技术指标均能满足我国核电的要求。

关键词:奥氏体不锈钢,低温离子氮碳共渗,S相,核电

Low temperature plasma hardening of austenitic stainless steel in the nuclear power

Zhen Li-ping1, Wu Jun-ping1, Song xue-feng1, Ma Zhi-ming1,Zhao Cheng2

(1. Qingdao Fengdong Heat Treatment Co. Ltd., Qingdao 266108, China

2. Qingdao University of Science and Technology, Qingdao 266061, China)

Abstract: The surface of 316L austenitic stainless steel tubes used in nuclear power was hardened by plasma nitrocarburizing at low temperature. The hardened layer is the supersaturated solid solution of nitrogen and carbon in the austenite (S phase) with high hardness and high corrosion resistance. All of the technical indicators can meet the requirements of nuclear power.

• Key words: austenitic stainless steel; low temperature plasma nitrocarburizing; S phase; nuclear power

奥氏体不锈钢具有优良的耐蚀性能和可加工性能而被广泛应用,但它的硬度低(200~250HV)、耐磨性差,用奥氏体不锈钢制造的机械零部件,尤其是需要耐磨的部位,往往难以满足使用要求,严重影响这些零部件的使用寿命。为了提高不锈钢表面的硬度,传统的办法是采用~550℃离子渗氮,以牺牲不锈钢表面耐蚀性能为代价,使不锈钢表面形成一层含CrN的硬化层。

自上世纪八十年代起,研究人员陆续发现奥氏体不锈钢可以在低温下进行渗氮[1]、渗碳[2]和氮碳共渗[3]的表面硬化处理,使不锈钢表面形成一层没有铬的氮化物或碳化物析出的氮或(和)碳的过饱和固溶体,人们把具有这种结构和性能特征的组织称为S相[4],这样就可以实现在不降低耐蚀性能的前提下,大幅度提高其表面硬度和耐磨性。

控制棒是核电设备中的重要部件,它是由外径Ф9.68、壁厚0.47mm、长度4000mm的316L奥氏体不锈钢管制成,管内含有颗粒状的中子吸收剂,一个核反应堆需要上千根控制棒。在核反应堆运行过程中,通过调整控制棒的插入流体(155bar,300℃)中的深度达到控制核反应速度的目的,控制棒的反复运动容易导致不锈钢管磨损,所以对这些棒外表面的要求是既要耐磨又要耐蚀。目前国外各核大国生产的控制棒采取的是用不同的表面硬化处理方法制造,如镀铬、化学镀镍等,唯独法国核电技术采用的是低温离子硬化氮碳共渗处理法[5],特点是耐磨、耐蚀、硬化层不会发生脱落。由于我国核电最初引进的是法国核电技术,所以国内核电厂所需要的控制棒不锈钢管均要从法国进口。

国外热处理公司从上世纪七十年代就开展核电不锈钢低温离子硬化处理技术的研究,相继推出了低于420℃的离子渗氮(Nivox 2)、低于460℃的离子渗碳(Nivox 4)和低于460℃的离子氮碳共渗(Nivox LH)[5],Nitruvid公司最终选择了低温离子氮碳共渗(Nivox LH)技术处理核电不锈钢管。目前法国Nitruvid公司是法国核电Framatome公司唯一的表面硬化不锈钢管的供货商[6]。

为了发展我国自主的核电工业,青岛丰东热处理公司、上海高泰稀贵金属公司、青岛科技大学三方产学研合作,研发成功了具有自主知识产权的核电专用不锈钢管低温离子硬化处理设备和工艺,为我国的核电发展做出了贡献。

1 低温离子硬化处理设备及工艺

1.1 处理设备

图1是研发的核电不锈钢管低温离子硬化处理设备的照片。设备有效工作区为φ1.2米×4.5米(直径×高),一炉可处理220根Ф9.68mm×4000mm的316L奥氏体不锈钢薄壁细长管。

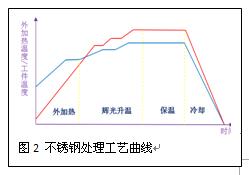

奥氏体不锈钢低温离子硬化处理最关键的工艺参数是处理温度,而且温度波动必须控制在一个很窄的范围内。如果温度高于某一上限温度,硬化层内就会有氮化铬或碳化铬析出,使不锈钢管表面耐蚀性能下降,这是核电不锈钢管绝对不允许的;温度偏低会造成硬化层薄且渗速过慢。法国Nitruvid公司要求炉内不锈钢管的温差小于±10℃[6]。

众所周知,离子渗氮技术最大的难点就是工件测温难和温度均匀性差,炉子尺寸越大,温度均匀性越差。为了保证炉内工件轴向温度均匀性,该离子渗氮设备采用了六区外辅助加热式的炉体结构,炉内放置了7支铠装热电偶,热电偶均插入与核电不锈钢管同样尺寸的不锈钢管内,测温点与管直接接触。在这7支热电偶中,1支为控制脉冲电源书输出功率的主控温热电偶,另外6支热电偶的高度与外面六个加热区的高度相对应,分别控制外面六个区加热器的温度以保证炉内6支热电偶的温度一致。这种用炉内热电偶控制炉外温度是采用PID自动调节,试验证明,炉内6支热电偶的温差可以控制在±3℃范围内,优于法国±10℃的标准。

直流辉光放电电源是离子渗氮设备能否稳定运行的关键设备,本设备采用的是全逆变大功率高频脉冲电源,脉冲频率为20KHz,占空比调节范围0~0.9连续可调,电源的灭弧速度<5μs。

在低温离子硬化处理过程中,炉内压力稳定也是保证处理质量的重要因素。本设备采用的是由真空计、工控机、比例调节阀等组成的炉内压力闭环自动控制系统,采用PID自动调节,通过调节蝶阀的开启角度改变真空泵的抽气速率来实现炉内压力自动控制,压力波动范围在5%范围内。

本设备采用了计算机自动控制,在设备运行过程中,所有的运行状态和工艺参数均由工控机实现自动控制并实时反馈,完善的报警系统实时监控设备的异常状态,所以设备可以做到无人值守。

1.2 处理工艺

经分析,法国核电不锈钢管是采用低温离子氮碳共

渗进行表面硬化处理。根据前期的研究[3],核电不锈钢管低温离子氮碳共渗工艺为:处理温度<440℃;H2:N2:CH4=7: 2.5: 0.5;炉内压强250Pa,处理时间取决于硬化层所需的厚度。

2 硬化层的组织与性能分析

对表面硬化处理后的核电不锈钢管的基本要求有硬化层的显微组织、显微硬度、硬化层内的氮碳分布、硬化层的厚度和硬化层的电化学性能等。

2.1 组织分析

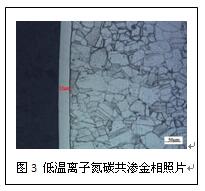

图3是核电不锈钢管经过低温离子氮碳共渗后,不锈钢管横截面的金相照片。从图中可以看出,金相腐蚀后的不锈钢表面硬化层为白亮色,显示出硬化层比基体具有更高的耐蚀性。经测试,该硬化层的表面硬度为1100HV0.3。

奥氏体不锈钢经过低温硬化处理后,表面应该是形成一层氮或(和)碳的过饱和固溶体,并且硬化层内不能有铬的氮化物或碳化物析出,具有这种显微结构特点的组织被称为S相。S相具有较高的硬度和耐蚀性能,可以实现在不降低不锈钢表面耐蚀性的前提下,大幅度提高其表面硬度和耐磨性目的。

2.2 结构分析

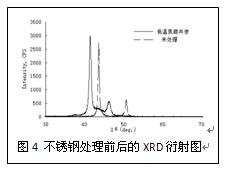

图4是在低温离子氮碳共渗处理前后不锈钢管的XRD衍射图。由图可见,经离子碳氮共渗后的奥氏体不锈钢仍保持了原有的晶体结构,没有新的相生成,仅是衍射峰的晶面指数平行地向左偏移。

低温离子氮碳共渗时要严格控制处理工艺参数,以保证渗层内不会有新相形成,这样才能保证不锈钢低温氮碳共渗处理后仍能保持原有的耐蚀性能。一旦不锈钢表面硬化层内有新相析出,如铬的氮化合物或碳化物,那么就会降低不锈钢表面的含铬量,削弱奥氏体不锈钢的耐蚀性能。对于不锈钢的低温离子氮碳共渗,影响奥氏体不锈钢不析出铬的氮化物或碳化物的工艺参数有处理温度、处理时间和气体成分等,其中处理温度对铬的氮化物析出影响最大。

2.3 成分分析

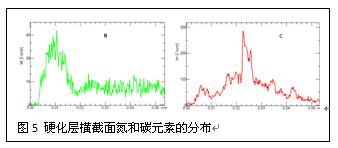

核电不锈钢管经过低温离子氮碳共渗处理后,沿渗层深度用电子探针(EPMA)分析了硬化层内氮和碳的分布状态。测试结果发现,不锈钢低温氮碳共渗后,硬化层内的氮原子和碳原子是按图5所示分层分布的,氮原子的最大浓度处在硬化层的表面;碳原子的最大浓度处在硬化层的次表面,碳原子好象被氮原子挤入渗层的内部,这与文献[3]得到的结果一致。这种独特的氮、碳分布是与氮和碳的原子半径,以及在奥氏体中氮和碳的扩散速度不同造成的。

2.4 厚度分析

不锈钢低温氮碳共渗硬化层的厚度是用金相法和硬化层横截面硬度梯度法测定的,金相法是测量不锈钢管表面硬化层白亮层的厚度;硬度梯度法是测量比基体硬度高100HV位置至表面的距离。将来生产时不锈钢管硬化层的厚度是采用涡流法测量,并定期用金相法或硬度梯度法校核。

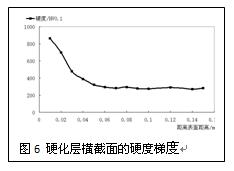

2.4 硬度分析

图6低温离子氮碳共渗硬化层横截面的硬度梯度曲线,由图可见,硬化层的表面硬度为1100HV0.3,硬度梯度比较缓和。

S相的特点之一是高硬度,这是由于氮或(和)碳原子过饱和地溶入奥氏体晶格内后,原面心立方结构被渗入的氮或(和)碳原子“撑”成面心正方结构,晶格畸变引起高应力提高了硬化层的硬度。

奥氏体不锈钢低温氮碳共渗硬化层的硬度梯度兼有低温渗氮硬化层的高硬度和低温渗碳硬化层的硬度梯度缓和的特点,而且低温氮碳共渗硬化层又没有低温渗氮硬化层韧性差和低温渗碳硬化层的表面硬度低的问题,表面硬度和硬度梯度处于一个最佳的搭配状态。

从图5可以看出,渗层内氮和碳的最大浓度分别处于不同的深度,这种分布有利于改善渗层的硬度梯度。渗层的表层含氮量较高,所以这个部位的渗层具有奥氏体不锈钢离子渗氮的高硬度特性。而在渗氮层之后出现的高浓度的渗碳层,避免了奥氏体不锈钢离子渗氮处理出现的硬度梯度陡降的现象,使渗层的硬度可以在一定高的水平内继续延续,因而,渗层的硬度梯度也得到改善,无形当中也增加了硬化层的厚度。

2.5 耐蚀性分析

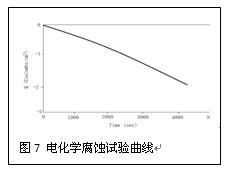

根据要求,核电不锈钢管表面硬化层的耐蚀性能是用电化学法测量硬化处理后管子耐蚀性能,测试仪器为CS150型电化学工作站,试样为工作电极(WE),用铂铌丝作为辅助电极(AE),参比电极(RE)选用饱和甘汞电极(SCE),测量介质是70±2℃的硼酸和硫酸钠的水溶液,PH值4.7±0.1,测量电压为-490mV/ECS±10mV,记录分离电流数量(C/cm2)的变化与时间关系,在要求在16小时内恒电势试验的响应小于0.3 C/cm2。

图7是经过低温离子氮碳共渗处理后,不锈钢表面硬化层的电化学测量曲线。由图可见,在16小时的测试时间内恒电势试验的响应均在0.3 C/cm2 以下,满足要求。

试验还发现,只要在500倍金相显微镜下观察硬化层表面没有出现黑色的组织,电化学试验都能满足耐蚀的要求。

3 结论

(1) 研发成功的核电不锈钢管低温离子硬化处理设 备采用炉外六区加热,并用同是按六区分布的炉内热电偶控制炉壁温度,以保证炉内工件的轴向温度均匀性,实测4米长不锈钢管的轴向温度均匀性小于±3℃,优于法国±10℃的标准。

(2) 核电不锈钢管经低温离子氮碳共渗处理后,可以形成20微米以上厚度的硬化层,该硬化层是氮和碳在奥氏体中的过饱和固溶体,为典型的S相结构,硬度高达980HV0.1,硬化层电化学试验在16小时的测试时间内,恒电势试验的响应均在0.3 C/cm2 以下,满足核电不锈钢管耐蚀性能的要求。

参考文献

[1] Z. L. Zhang, T. Bell,Structure and corrosion resistance of plasma nitrided stainless steel [J], Surface Engineering, 1985,1(2): 131

[2] Y. Sun, X. Li and T. Bell, Low temperature plasma carburising of austenitic stainless steels for improved wear and corrosion resistance, Surface Engineering, 1999, 15(1): 49-54

[3] Zhao Cheng, C.X.Li, H.Dong and T.Bell. Low temperature plasma nitrocarburising of AISI 316 austenitic stainless steel [J], Surface and Coatings Technology, 2005, 191 (2-3):195-200

[4] 孙金全,崔洪芝,赫庆坤 等. 不锈钢低温渗氮/渗碳S相渗层技术的研究进展,热处理技术与装备,2013,34(6):10-17

[5] J.P. Lebrun, L. Poirier, D. Hertz and C. Lincot, Environmentally friendly low temperature plasma processing of stainless steel components for the nuclear industry [J], Congress Stainless steel 2000, Osaka Japan

[6] J. P. Lebrun. Nouvelles possibilites de traitements superficiels des aciers ionoxydables [J], Traitements & Materiaux, 2010, 402: 34-42