1. 工艺参数

- 温度范围:500~510℃

- 保温时间:48~100h

- 渗层深度:0.45~0.60mm

- 表面硬度:≥900HV

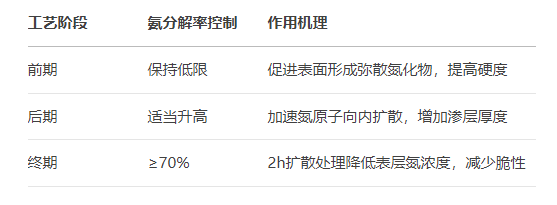

2. 工艺控制要点

3. 冷却方式选择

- 精密零件:炉冷至180~200℃出炉

- 普通零件:450℃以下快冷

4. 工艺特点

- 优势:变形小、操作简便、硬度高

- 局限:渗层浅、周期长、脆性大

- 典型应用:高精度、高硬度要求的精密零件

二、两段渗氮工艺

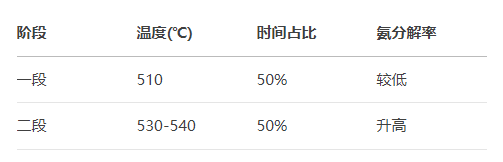

1. 工艺参数对比

2. 工艺优势

- 效率提升:比等温渗氮缩短1/3时间

- 性能改善:

- 硬度梯度平缓(降低30~50HV)

- 减薄脆性白亮层

- 渗层深度增加

3. 适用场景

- 较深渗层需求零件

- 结构简单的硬表面零件

- 兼顾效率与质量的批量生产

三、三段渗氮工艺

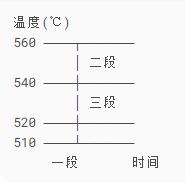

1. 温度控制曲线

2. 各阶段作用

1. 一段渗氮:

- 建立表面氮浓度饱和层

- 形成高硬度氮化物

2. 二段渗氮:

- 提高扩散速率(温度↑+分解率↑)

- 加速渗层生长

3. 三段渗氮:

- 优化表面氮浓度

- 平衡硬度与脆性

3. 工艺特点

- 最高效:显著缩短工艺周期

- 最深层:可获得更厚渗层

- 注意点:

- 变形量略大于两段法

- 工艺控制难度较高

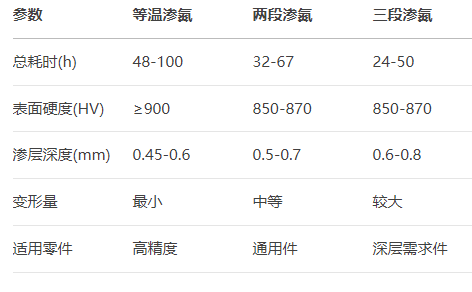

四、三种工艺综合对比

五、关键工艺控制建议

1. 预备热处理:

- 优先采用调质处理

- 普通件允许正火处理

2. 温度控制:

- 允许偏差±10℃

- 推荐采用多区控温系统

3. 质量检测:

- 通过随炉试样确定渗层深度

- 定期检测白亮层厚度(建议≤20μm)

4. 工艺选择原则:

- 精度优先→等温法

- 效率优先→三段法

- 均衡选择→两段法

六、典型问题解决方案

1. 表面脆性过大:

- 增加终期扩散处理时间

- 控制氨分解率≥70%

2. 渗层不均匀:

- 检查炉气循环系统

- 优化装炉方式

3. 硬度不足:

- 核实一段温度控制

- 检查氨气纯度(≥99.8%)

(注:所有工艺参数需根据具体材料、零件结构和性能要求进行调整优化)