目前压铸模一般采用真空淬火,表面没有氧化物,模具变形小,更好保证模具质量,其流程为锻造→球化退火→粗加工→稳定化处理→精加工→最终热处理(淬火、回火)→钳修→抛光→滲氮(或碳氮共渗)→精磨或精研→装配。对H13钢采用高温淬火、双重淬火、控制冷却速度淬火、深冷处理等,从而改善模具性能,提高模具寿命。

压铸模表面强化处理

对模具进行表面处理是延长模具寿命的最有效、最经济的方法。通过调整一般热处理工艺改善钢的强度和韧性。采用不同的表面强化处理工艺,以适宜的心部性能相配合,可赋予模具表面以高硬度、耐磨耐蚀、抗咬合和低摩擦系数等许多优良性能,使模具寿命提高几倍甚至几十倍。模具表面强化主要有3类:1、不改变表面化学成分,有激光相变硬化等;2、改变表面化学成分,渗氣等;3、表面形成覆盖层,气相沉积技术处理等。

一、不改变表面化学成分强化

激光强化处理:激光作为热源对材料表面进行强化,有相变硬化、表面溶化、表面涂覆等。其特征是供给材料表面功率密度至少103W/cm2。利用高功率、高密度微光東对金属进行表面处理的方法称为激光面热处理。其分为激光相变硬化激光表面合金化等表面改性,产生其他表面加热淬火强化达不到的表面成分、组织及性能的改变。

激光熔覆技术模具表面覆盖一层薄的具有一定性能的熔覆材料,以改善表面性能。H13 钢常规处理,后硬度44HRC,经激光淬火。表面硬度可达772HV(相当于62HRC),淬硬层深度0.63mm。由于得到以超细化高密度位错性马氏体为主的组织,以及激光加热后自回火过程中析出弥散碳化物,使得淬层硬度、抗回火稳定性、耐磨性及抗蚀性均显著提高。激光熔覆技术以其加工精度高.热变形小,后加工量小等特点具有很大的潜在应用价值。

电火花表面强化:电火花表面强化是利用电极与工件间在气体中产生的火花放电作用,把作为电极的导电材料熔渗进工件表层,形成合金化表面强化层,常用的电极材料有TiC、WC、ZrC和硬质合金等,因电极材料的沉积发生有规律的、较小的长大,改善工件的表面物理及化学性能。如硬质合金做电极强化工件,表面硬度可达1100~1400HV ,强化层与基体结合牢固。

二、改变表面化学成分强化

1、渗碳

渗碳是把钢置于渗碳介质中,加热到单相奧氏体区,保温一定时间,使碳原子渗人钢表面的表面化学热处理工艺。渗碳在Ac3以上(850-950 ℃)进行。其目的使模具的表面在热处理后碳浓度提高,从而使表层的硬度、耐磨性,接触疲劳强度较心部有较大的提高,而心部保持一定强度和较高的韧性。有固体渗碳和液体渗碳。

2、渗氮

渗氮在一定温度下使活性氮原子渗人工件表面的化学热处理。其目的是提高工件表面硬度、耐磨性、疲劳极限、热硬性及抗咬合性等。一般压铸模经淬火、回火(45~47HRC)后,必须进行渗氮,氮化层深度为0.15~0.2mm。有气体渗氮,离子渗氮。H13钢作挤压铝型材的空心模,经1080℃油淬+560℃x2h两次回火,硬度48HRC。经过520℃x4h的离子渗氮,模具挤压的型材从1000kg提高4500kg,寿命提高了3倍。

3、N-C共渗(软氮化)

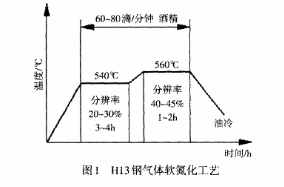

软氮化实质是在较低温下进行的以渗氮为主的碳氮共渗。经软氮化处理后,可显著提高表面的疲劳强度及耐磨性、抗咬合、抗擦伤和腐蚀等性能。H13钢由于渗氮化合物中,相对韧性较低,膨胀系数较大,对热疲劳性能产生不利影响。在软氮化时,由于C在e相中溶解度高(550℃时达38%)。软氮化温度在565℃以下附近较好。即能保证渗速,又能使e+y’所需的N浓度较高,可在表层形成e之前有更多的N渗人基体,这样在第二阶段N原子扩散时,有利于形成合理的扩散层。软氮化时间以2~4h为宜,超过6h,渗N层不再增加,硬度在2~3h达到最大值。

实践证明比较合理的气体软氮化工艺如图1所示。

4、表面渗铝。渗铝指铝在金属或合金表面扩散渗人的过程。

渗铝目的是提高材料的热稳定性、耐磨性和耐蚀性。对模具表面进行先渗铝后氧化的方法,使表面生成Fe-Al-O的混合物,以减少粘模的发生,从而延长模具的寿命。常用渗铝有3种:固体粉末渗铝、热浸镀铝表面喷镀铝再扩散退火。

5、模具渗馅。

渗铬可提高型腔表明硬度(1300HV以上)、耐磨性、耐蚀性、疲劳强度和抗高温氧化性。对承受强烈磨损的模具,可显著提高使用寿命。渗铬层厚度一般较小,不影响模具型腔的尺寸。如对压铸件的一般形状及尺寸来说,铝合金压铸模3Cr2W8V,经渗铬后的使用寿命可提高10倍左右。

三、表面形成覆盖层强化

气相沉积技术:气相沉积技术是利用气相中发生的物理、化学过程,改变工件表面成分,在表面形成具有特殊性能(超硬耐磨或特殊的光学、电学性能)的金属或化合物涂层的新技术。化学气相沉积(CVD)的沉积物由引人高温沉积区的气体离解所产生。CVD处理的模具形状不受限制,可在含碳量大于0.8%的工具钢、渗碳钢、高速钢,铸铁以及硬质合金等表面上进行。在模具上涂覆TiC、TiN覆层的工艺,其覆层硬度高达3000HV,使模具耐磨性和抗摩擦性能提高。CVD处理后还需要进行淬火回火。采用TiC、TiN的复合涂层,使模具寿命成倍提高。

物理气相沉积(PVD)镀钛加工采用纳米涂层的新技术,在模具表面沉积多层多元素金属薄膜(膜层厚度为1~7μm),这层膜具有耐磨损、抗腐蚀,高硬度的功能,由于这层膜不与铝、锌等金属溶液亲和或发生反应,能极大地改善压铸件的离模性能而不发生粘模现象。在改善液体金属粘模和热龟裂方面取得最佳效果,有效解决压铸模具碰到的问题,以获得最优的综合使用性能,解决了传统工艺所无法解决的问题。

四、优化模具设计及压铸工艺

减少模具上尖角、拐角的地方,合理使用材料,规范加工和热处理工艺。模具的氮化处理要控制模具的表面硬度HV≥600,氮化层深度达到0.12 ~ 0.2mm。正确的预热模具,优化模具以改进内部冷却,使模具获得均匀热平衡效果,使模具维护稳定较低的温度,合理喷涂涂层,涂层对延缓热疲劳裂纹有重要意义,提高模具寿命和效益。- 上一篇:H13模具钢性能解析及热处理工艺

- 下一篇:为什么要对塑料模具氮化处理